导语:懂需求,更懂精细化工的 “安全 + 高效” 双重诉求

在精细化工生产中,“流程断裂”“参数盲控”“安环管理难落地” 是制约企业发展的核心痛点。近期,我们成功为年产 1 万吨精细化工企业完成全流程自动控制改造,不仅打通生产断点、实现参数可视化,更新增生产配方智能管理、安环监控升级,搭建专属智能监控系统与安全生产可视化看板,用定制化技术方案筑牢生产 “安全线”、提升运营 “效率线”!

项目背景:痛点直击,需求导向破局

客户核心痛点:

1. 生产流程不连贯:各工序衔接依赖人工调度,批次切换滞后,产能释放受限;

2. 工艺参数 “盲控”:关键反应温度、压力、投料量等无法实时监控,全凭经验操作,产品稳定性难保障;

3. 配方管理低效:传统人工记录配方、手动投料,易出错且追溯难;

4. 安环监控分散:安全、环保数据孤立,风险预警滞后,合规压。

合作关键:方案 “贴身定制” 胜在精准

对比多家供应商后,客户最终选择我们 —— 只因我们的技术方案深度适配其 1 万吨产能的生产特性,且精准覆盖 “流程 + 配方 + 安环” 全需求:

• 保证工厂不停产,采用重新设计新的控制设备;

• 聚焦 “流程断点 + 配方管理 + 安环合规” 三维痛点,而非单纯堆砌自动化设备;

同步搭建一体化智能监控系统,兼顾 “自动化效率” 与 “安全生产” 双重目标。

技术落地:四大核心升级,打造精细化工智能生产新范式

针对客户需求,我们打造 “流程联动 + 配方智能 + 生产可视化 + 全域监控” 全链条解决方案,核心亮点直击痛点:

1. 流程连贯化:断点打通,自动化衔接

PLC 可编程逻辑控制器联动方案,将原料配料发料等工序无缝串联;

定制化开发 “工序联动逻辑”:前序工序完成后自动触发下序设备启动,批次切换时间大大缩短,告别人工调度延迟。

2. 参数可视化:精准监控,直观掌控

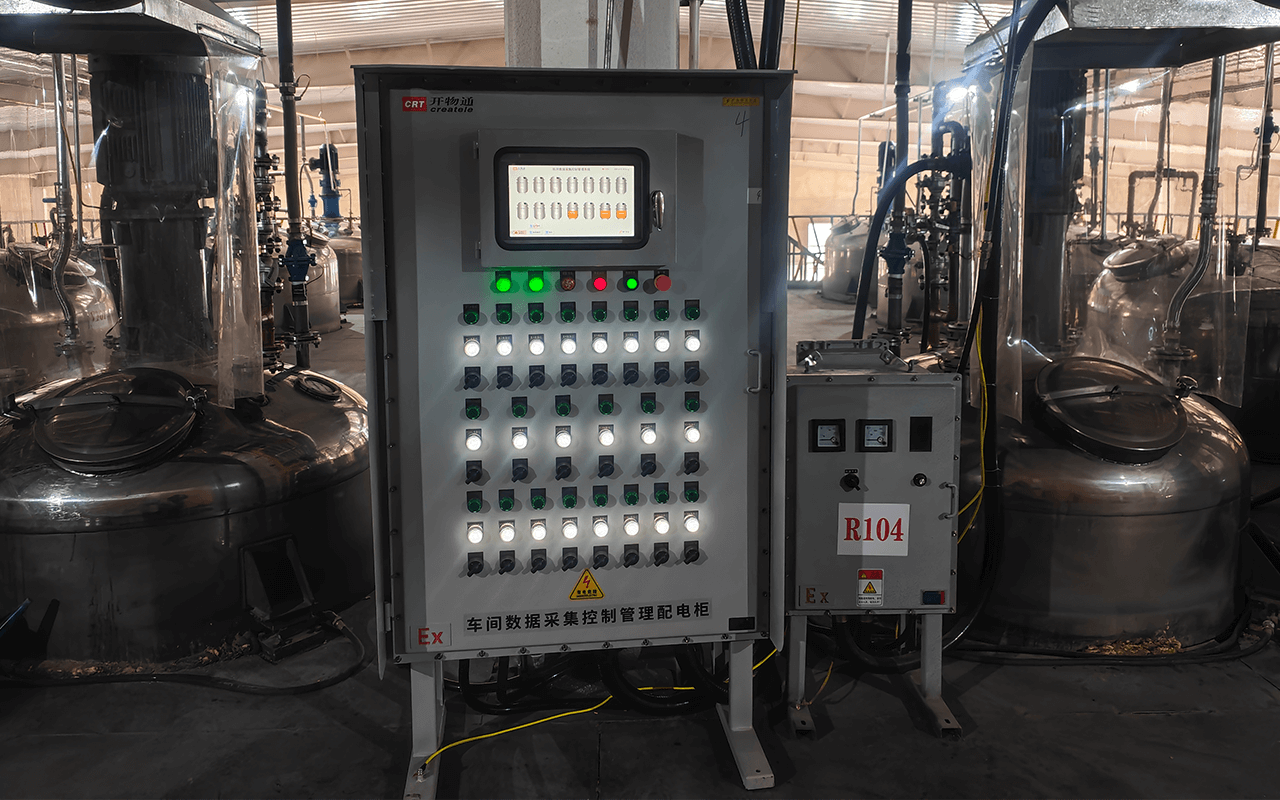

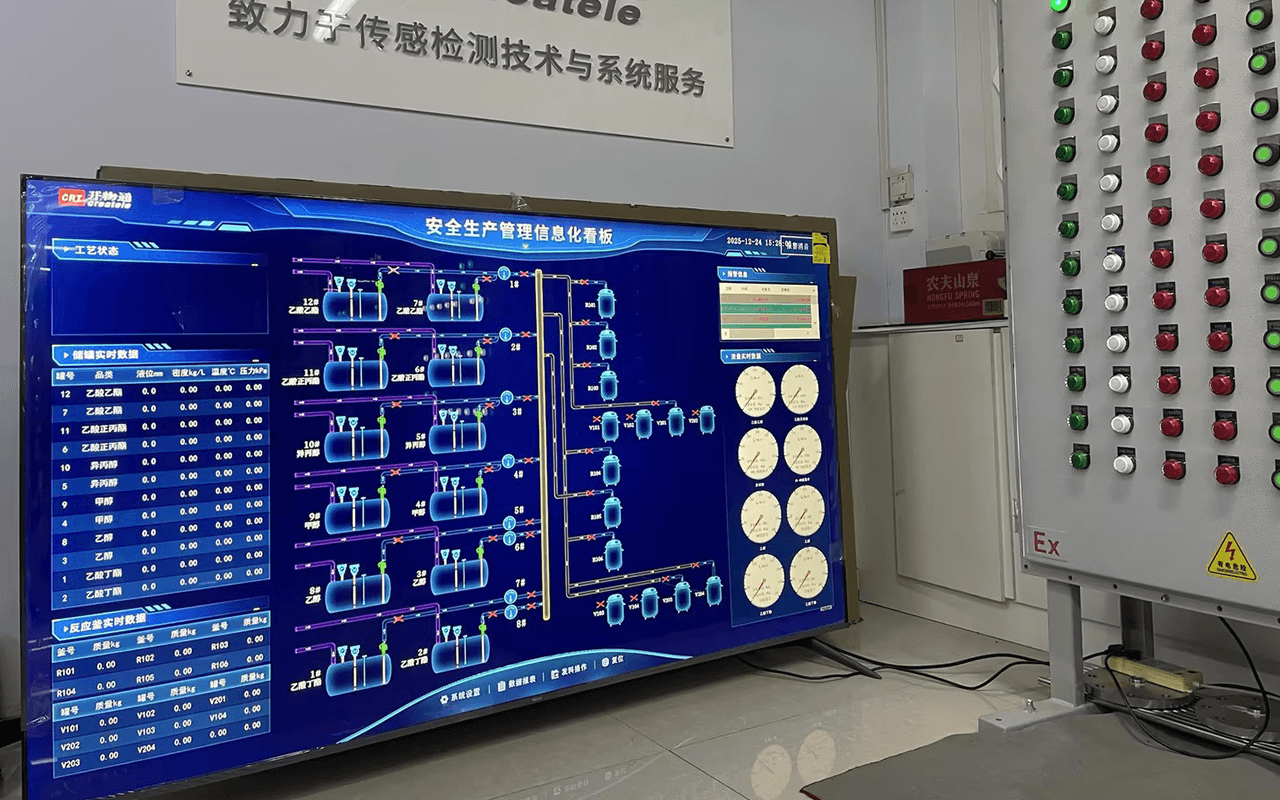

配置罐区/车间控制柜 14 寸可视化大屏,实时采集核心工艺数据(温度、压力、渗漏流量等),数据更新频率≤1 秒,无延迟反馈生产状态;

安全生产管理信息化看板清晰呈现关键储罐油料状态、工艺运行状态、设备工作状态,管理人员在控制柜旁即可直观观察生产全流程,无需人工巡检记录,避免数据遗漏或误判。

3. 生产配方智能化:高效追溯,精准执行

• 搭建智能配方管理模块,实现配方电子化存储、一键调用;

• 支持配方版本管理、变更留痕,满足精细化工行业合规要求,减少人工记录与追溯成本。

4. 安环监控一体化:风险预警,合规可控

• 升级安环监控管理体系:整合气体检测、废水排放、设备安全状态等多 类安环数据,接入智能监控系统;

• 安全生产可视化信息看板实时显示安环关键指标,设定分级预警阈值,异常情况自动弹窗 + 短信报警 + 看板红色警示。自动生成安环数据报表,满足日常监管与合规审计需求,降低人工统计成本与错报风险。

服务延伸:技术落地,培训先行

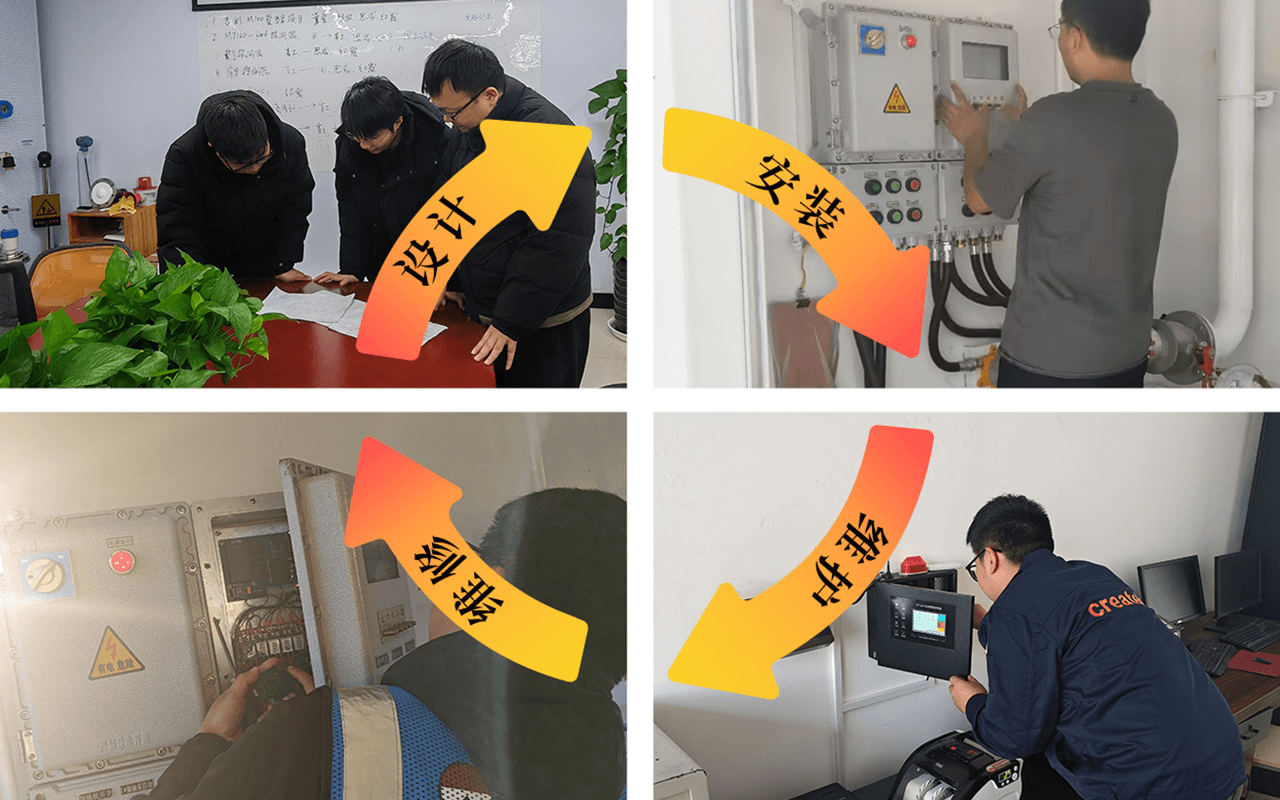

项目交付不是终点。为确保系统稳定运行与人员熟练操作,我们派遣技术工程师团队进驻工厂,对设备进行调试,并开展多轮次的现场培训。

通过“理论+实操”相结合的培训模式,帮助客户员工快速上手,真正实现“用得好、管得稳”。

项目成果:数据说话,客户认可

生产流程全自动衔接,基本实现无人化调度;

生产过程实时可视化监控,品质控制更加稳定;

配方管理电子化,调用迅速、追溯清晰;

安环监控一体联动,预警响应速度提升超过70%;

现场人员经过系统培训,能独立操作与维护系统。

客户评价:

“最打动我们的是方案的全面性和精准度 —— 不仅解决了流程断裂和参数盲控的老问题,还新增了配方智能管理和安全生产管理信息化看板,14 寸控制柜大屏让工艺数据一目了然,配方调用又快又准,安全风险能实时预警、快速响应,全流程自动化让生产管理又省心又安心!”

技术实力:专注化工自动化,更懂 “安全 + 高效” 双重需求

此次项目落地,是我们深耕精细化工自动化领域的又一实践:

• 核心团队拥有 10 年 + 化工行业经验,深谙精细化工 “多批次、小批量、工艺复杂、安环要求高” 的生产特性;

• 从方案设计→设备调试→验收交付,全程专人跟进,尤其在安环合规、配方保密、设备适配等关键环节严格把控,确保项目落地安全可控。

如果你的企业也面临流程不连贯、参数难监控、配方管理低效、安环合规压力大等问题,欢迎联系我们,量身定制自动化解决方案!

#精细化工自动化 #工业控制改造 #安全生产可视化 #配方智能管理 #安环监控升级